Chasis

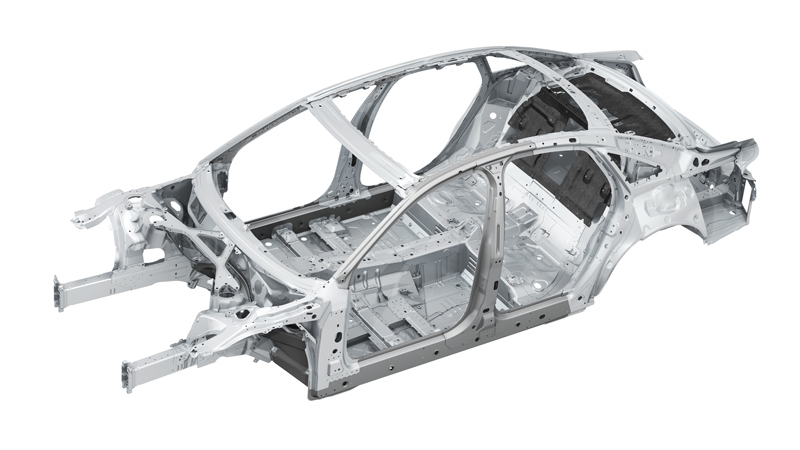

La carrocería es más larga y alta que la del A8 2014; la primera cota aumenta 37 mm y la segunda 17 mm. El incremento de batalla es menor (6 mm) y la anchura disminuye 4 mm. El peso total de la carrocería es de 282 kg, sin contar los paneles exteriores, muy ligera si se tiene en cuenta su tamaño.

El chasis y la carrocería están fabricados de una combinación de cuatro materiales: aluminio, acero, magnesio y plástico reforzado con fibra de carbono (CFRP). Según Audi, tiene un 24 % más de rigidez torsional que la carrocería del modelo al que sustituye. Aunque es un material poco común en la fabricación de turismos, BMW también ha empleado fibra de carbono en la carrocería del Serie 7.

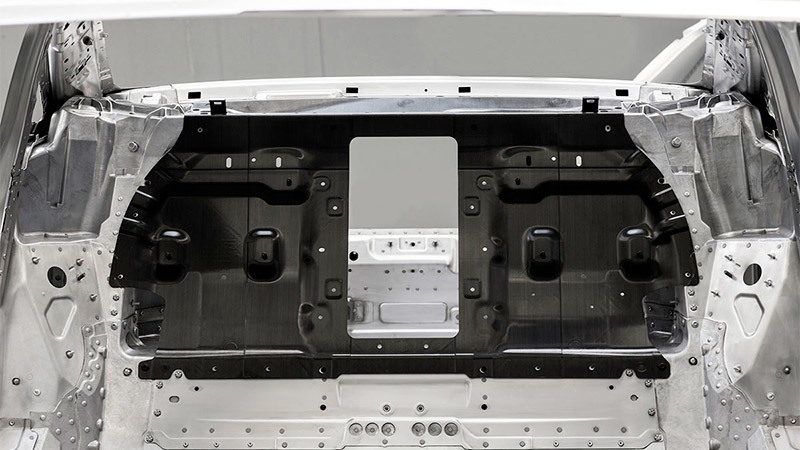

Por sus dimensiones y por su contribución a rigidizar la carrocería (da un 33 % más de rigidez que la pieza equivalente del anterior modelo), la pieza más grande de la célula que conforma el habitáculo es un panel trasero de alta resistencia realizado en CFRP, que lo separa del maletero y que comprende la bandeja sobre la que se instalan los altavoces posteriores (imagen e imagen). Este panel está conformado por entre seis y diecinueve capas de fibras de 50 mm de anchura (se pueden colocar en cualquier ángulo y con apenas recorte), una encima de la otra, dispuestas de forma que soporten las cargas transversales y longitudinales.

En el proceso de estratificación en capas de las fibras, Audi ha empleado un método que permite ahorrar un paso intermedio. Al cubrir el panel de epoxi, este se somete a un proceso de curación de dos minutos.

La sección inferior del mamparo delantero, los travesaños laterales, los pilares intermedios y la sección delantera del techo están hechos con una combinación de componentes de acero de alta resistencia. Algunos de estos elementos de chapa metálica se fabrican a medida en diferentes espesores y otros reciben un tratamiento térmico parcial para reducir su peso y aumentar su resistencia (imagen).

Un 58 por ciento de la carrocería del A8 2018 está hecha de aluminio, que está presente en forma de nodos de fundición, paneles y perfiles extruidos. Las aleaciones de fundición con tratamientos térmicos tienen resistencias «superiores a 230 MPa» y un límite elástico a tracción de «más de 180 MPa». Los perfiles tienen un límite elástico a tracción de entre 280 y 320 MPa, «valores significativamente superiores a los conseguidos con anterioridad».

El magnesio ha sido empleado en una barra de refuerzo entre las torretas delanteras de la suspensión (imagen). Comparada con la empleada en el anterior A8, es un 28 % más ligera. La conexión entre las torretas y dicha barra está hecha con pernos de aluminio.

En el proceso de producción, Audi emplea 14 métodos diferentes de unión y ensamblado, algunos de los cuales son novedosos para la fabricación del A8, como el de engatillado mediante roldana (un sistema de plegado de perfiles, común en automoción, en el que una polea o rodillo ejerce presión y pliega la chapa al pasar por encima) que, según la marca, ha permitido reducir en 36 mm el recorte de la silueta de las puertas respecto al anterior A8. Gracias al empleo de esta técnica se ha conseguido más espacio para entrar y salir y que los pilares delanteros resten menos visibilidad al conductor.

Para unir los distintos materiales en piezas como los marcos de las paredes laterales de aluminio con la estructura de acero se ha empleado la técnica de remachado mediante punzón. La unión mediante soldadura por láser, un método tradicional en la construcción de carrocerías, se utiliza para unir el techo del A8 a las paredes laterales de forma precisa para que la unión sea prácticamente invisible (en automóviles de menor coste, esta soldadura queda visible y se suele cubrir mediante un embellecedor de plástico en el techo). Audi no ha empleado adhesivos en ningún punto de unión.

Suspensión

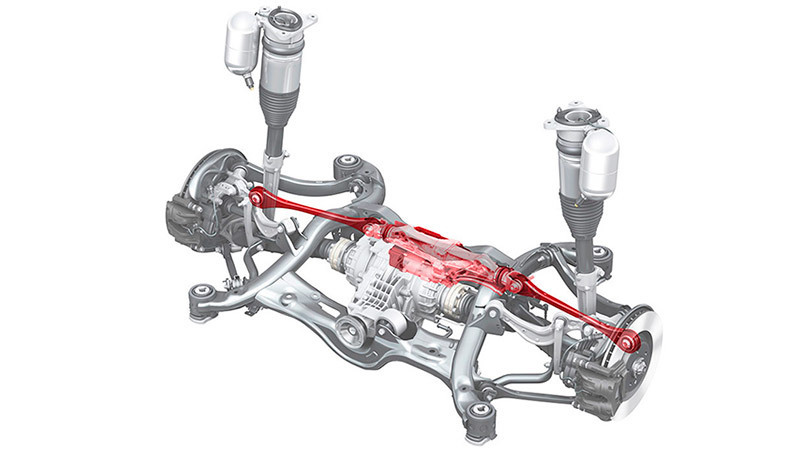

Además de la suspensión de serie —de muelles neumáticos y amortiguadores de dureza variable— se puede equipar al A8 con un conjunto de motores eléctricos (a 48 voltios) capaces de actuar sobre los brazos de la suspensión, algo llamado «suspensión activa Audi AI». Esta suspensión tiene componentes desarrollados por OVALO.

Este sistema permite reducir los movimientos de cabeceo y balanceo de la carrocería y también contrarrestar algunas imperfecciones del asfalto dado que es capaz de reconocerlas (mediante la información que procesa de las imágenes captadas por una cámara) y preparar la suspensión.

Cada motor eléctrico acciona, mediante una correa dentada (imagen), una polea acoplada en el extremo de un eje dentado. Este eje dentado va por el interior de una barra de torsión hecha de magnesio. La barra de torsión conecta con la bieleta que hace la fuerza sobre un brazo de la suspensión. El conjunto (uno por eje) pesa 50 kg.

Otra opción disponible es el sistema de dirección a las ruedas traseras. No es novedad (ni mucho menos, existe desde hace años) y se emplea para mejorar la estabilidad a media y alta velocidad o la maniobrabilidad a baja. En el primer caso, las ruedas traseras giran hasta dos grados en el mismo sentido que las delanteras; en el segundo, lo hacen en el sentido opuesto hasta un máximo de cinco grados con lo que se consigue un radio de giro de 11,4 metros (en la versión de carrocería corta). Con esta opción, la direccion delantera tiene desmultiplicación variable en función de la velocidad, entre 9,5 a 1 y 17 a 1.

Los frenos delanteros son de pinzas fijas con seis pistones. Y de diez si se montan los frenos de discos cerámicos, opción reservada a los modelos con motores de ocho cilindros o doce cilindros.