Desde hace muchas décadas, todos los vehículos fabricados en gran serie se han realizado sobre estructura de chapa metálica. Algunos con carrocería autoportante y otros con el chasis y la carrocería separados, pero, en todos ellos, el armazón ha sido metálico, aunque en alguna ocasión se haya recubierto por materiales sintéticos.

Hace unos meses, Volkswagen dio a conocer el XL1, un vehículo que pretende ser el primer coche de fibra de carbono de la historia fabricado en gran serie. Sin embargo, por las instalaciones que nos mostraron y por las cifras que dieron en el pasado Salón de Ginebra, la serie será corta.

Volkswagen está investigando la producción de vehículos con estructuras de fibra de carbono, pero parece claro que BMW ha llegado a este campo con antelación, que tiene procesos de fabricación más avanzados que Volkswagen y que su capacidad para producir coches en grandes series con estructuras de fibra de carbono parece más avanzada que la de ningún otro fabricante en el mundo.

El motivo por el que BMW quiere utilizar vehículos de fibra de carbono es sencillo de entender. El elemento que más influye en el consumo de un coche, especialmente en recorridos urbanos, es el peso. Si los coches no pesaran, la reducción de consumo sería enorme. Pero en la actualidad, los coches son todos muy pesados. Es una aberración para la eficiencia energética que utilicemos un automóvil de 1.300 kg con el único propósito de desplazar nuestro cuerpo y un maletín, cuyos pesos sumados es muy probable que no lleguen a 100 kg.

BMW quiere desarrollar un coche eléctrico, que no contamine en las ciudades y que contribuya a reducir las tensiones energéticas y la dependencia del petróleo. No hay coche eléctrico que sirva como alternativa al coche de gasolina actual, pero sí puede haber alternativa a medio plazo para el transporte urbano.

Del BMW i3 ya les he hablado en este blog. Pueden ver varios vídeos aquí. Todavía no he visto el BMW i3 definitivo, pero ya está más cerca y tenemos algo de información sobre él, aunque no toda.

Uno de los grandes problemas para el desarrollo del coche eléctrico es que el sistema más viable actualmente para almacenar electricidad en coches de pequeño tamaño son las baterías acumuladoras. Y estas baterías son muy pesadas, lo que implica que buena parte de la energía acumulada en las baterías se consume en desplazar las baterías mismas, por lo que la autonomía resultante es escasa.

Con la utilización de fibra de carbono se consigue disminuir el tamaño de la batería, ya que a menor peso, con una batería más pequeña, se obtiene la misma autonomía que se obtendría con una carrocería más pesada y una batería mayor.

La capacidad de la batería del BMW i3 es de 22 kWh instalados, para una autonomía que BMW anuncia de entre 130 y 160 kilómetros en función de las condiciones. Es muy probable que en España, salvo en días de mucho frío, esta autonomía pueda ser mayor (consume más la calefacción que el aire acondicionado).

El motor eléctrico del BMW i3 tiene una potencia de 170 caballos, una cifra muy elevada para un coche cuyo uso mayoritario previsible es la ciudad y el tráfico denso. ¿Por qué razón hará BMW un motor tan potente para este coche? A mí me cuesta de entender, porque no sé en qué momento se va a utilizar tanta potencia con estos coches, y porque si se utilizara de forma constante la batería podría durar diez minutos más o menos. Sin embargo, es posible que la diferencia de precio entre un motor eléctrico más potente y uno de menos potencia se pequeña y también su peso. Pero eso no son más que suposiciones. ¿Se ganaría peso con un motor menos potente, costaría menos dinero, se ahorraría peso? Me enteraré lo antes posible.

BMW no dice qué porcentaje de esa batería instalada se va a utilizar de forma real en las cargas y descargas. Cargar y descargar el 100 por cien de la batería en cada ciclo de utilización reduce mucho la duración de la batería y ese es el motivo por el que nunca se carga al máximo de capacidad y tampoco se descarga absolutamente. Cuando dispongamos de unidades de prueba y si los datos de los indicadores son fiables, podremos estimar cuánta es la capacidad real que se utiliza.

La duración de la batería es una de las incógnitas que más pueden pesar en el momento de adquisición de un vehículo con acumuladores eléctricos. Según me dijo el ingeniero de BMW responsable de la batería del i3, la batería durará sin dudarlo entre cinco y ocho años. Más cerca de los cinco si se recarga y descarga diariamente y más cerca de los ocho si no se realizan tantos kilómetros cada día.

Todavía es una incógnita si existirá algún tipo de garantía para la batería (probablemente sí), cuál será el valor residual del coche al cabo de cinco años si la batería da muestras de agotamiento y qué alternativas existirán. Un coche de fibra de carbono y aluminio puede estar estructuralmente como nuevo al cabo de cinco años, al igual que el motor eléctrico, por lo que no tendría sentido dejar de utilizarlo por agotamiento de la batería.

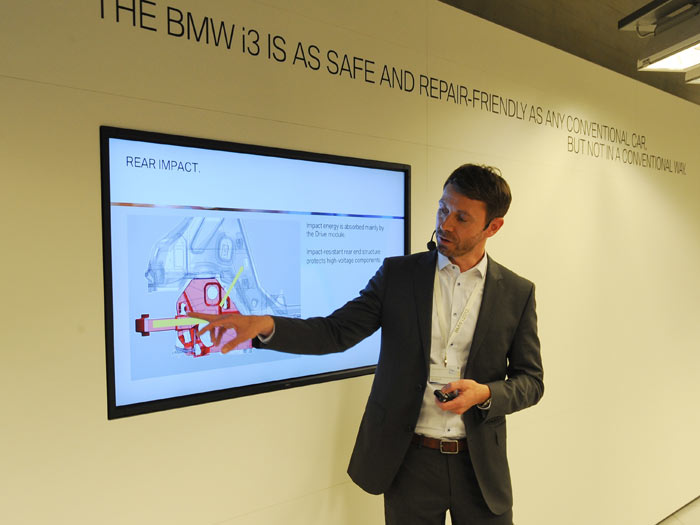

Otro de los aspectos que generan dudas es el precio del seguro y el tiempo de reparación en caso de accidente. Los concesionarios de las marcas y los talleres de chapa no están acostumbrados a trabajar con fibra de carbono. BMW asegura que ha desarrollado un sistema de reparaciones específico para el i3, tanto para la parte de aluminio como para la de fibra de carbono, que permite igualar el coste y el tiempo de las reparaciones a las de un BMW de la serie 3 y que el precio del seguro no debe diferir del de una póliza equivalente para uno Serie 1 118d.

Con todo, lo más novedoso de este coche es el reto que supone fabricar en serie carrocerías basadas estructuralmente en la fibra de carbono. La industria del automóvil ha rechazado tradicionalmente utilizar este material para las grandes series, debido a su elevado coste. Sin embargo, BMW, que lo lleva utilizando para el techo de alguno de sus modelos desde hace muchos años, decidió hace 6 años empezar a investigar a fondo la posibilidad de crear un coche de fibra de carbono y aluminio susceptible de ser producido en grandes series.

El peso reducido también beneficia el ahorro energético durante los procesos de producción en los que, según BMW, una parte del incremento del gasto debido al material y a la necesidad de mayor manipulación se compensa con una reducción de las inversiones en las pesadas prensas imprescindibles para conformar la chapa y en los procesos de pintado y de sistemas anticorrosión.

El precio del BMW i 3 todavía no está definido para España, según nos ha asegurado la directora de comunicación a los periodistas durante la visita a la fábrica, pero sí dijo que se situaría entre los 30.000 y 40.000 euros, si bien sin precisar si ese precio incluye el importe de las ayudas públicas a la compra del coche eléctrico, las garantías de la batería e instalaciones de carga. BMW está en pleno proceso de desarrollo de la política comercial. Cómo se venderá el coche, con qué garantías, con qué elementos para realizar la carga y con qué ayudas públicas, en su caso, son aspectos por definir. El BMW i3 no llegará a España hasta los últimos meses del año.

Si BMW tiene esta ventaja en la fibra de carbono es gracias a la compra de acciones que tanto BMW como la familia Quandt hicieron en la empresa SGL Carbon que es lider de esta tecnología y donde mantenian una Joint Venture.

El Grupo VW también tiene participaciones en esta empresa pero ha sido BMW quien se ha llevado el gato al agua (por ahora).

Ráfagas, GTO.

Me pregunto si no está llegando muy tarde y de manera muy lenta, todas estas soluciones para mantener la movilidad personal. Me parece que ya no nos podemos permitir energetcaeante este modelo. Da miedo ver los comentarios del blog «oil crash blog».

¿Se sabe cuánto pesará la versión final de este coche? Aunque sea aproximadamente.

Ahora que están dando tanta publicidad al grafeno, no sería mala idea lanzar un prototipo de este material, que además de ser más ligero y resistente que el carbono, en un coche eléctrico podría actuar también como generador de energía en determinadas circunstancias, ya que se dice que es capaz de producir electricidad al ser alcanzado por la luz.

Y no me refiero a utilizarlo exclusivamente como elemento del chasis o la carrocería, también en las baterías llegado el momento.

Saludos cordiales,

James Marshall.

Dice Javier Moltó que «Es muy probable que en España, salvo en días de mucho frío, esta autonomía pueda ser mayor (consume más la calefacción que el aire acondicionado).» Pero eso no es así: la generación de calor puede ser directa mientras que para «generar frío» (para extraer calor del habitáculo) se necesita pasar por un ciclo térmico, cuyo rendimiento es inferior. De hecho, en un coche con motor de combustión interna la calefacción es «gratis» ya que aprovecha el calor desprendido por el motor. Sin embargo el calor desprendido por la tracción y baterías del coche eléctrico no es suficiente en muchos casos.

El problema es que el consumo de la climatización (calefacción y refrigeración) es constante y excesivo en relación al tamaño de las baterías y pueden reducir a la mitad la autonomía (ver NISSAN LEAF en Florida o Texas), pero siempre menos autonomía cuanto más calor, cuanto más usemos aire acondicionado. Por este motivo algunos fabricantes como por ejemplo RENAULT (ver el ZOE) están trabajando para usar sistemas como bombas de calor, mucho más eficientes.

Hola,

Respecto a este proyecto, no aclaran si es CF pura o el plástico que han venido utilizando, que no es más que plástico reforzado con CF [esto es, plástico reforzado con plástico]. A partir de aquí -que no es nuevo, http://en.wikipedia.org/wiki/Chrysler_CCV; http://green.autoblog.com/2011/03/10/teijin-molds-cfrp-carbon-fiber-reinforced-plastic-car-frame/%5D, millones de preguntas.

Qué va a pasar con los residuos de la CF, que no son precisamente «environmentally friendly»? Las resinas utilizadas para el curado de los materiale no dejan de ser epoxys de varios componentes.

Que BMW haya implantado un tipo de reparabilidad específico es inteligente, pero muy peligroso para la adopción de este tipo de producción. La CF no permite reparabilidad como tal [una vez deformada, es dificilísimo invertir la rotura plástica -hey, por algo se llama plásticos a estos materiales, verdad?]. Y ésto es un problema, porque supongo que se harán sustituciones de piezas, y poco más.

Cómo han pensado en integrar el CFRP en el ciclo de fabricación una vez se haya reciclado? Éste es otro de los problemas de los composites [por ejemplo, el tetrapack], que son difíciles de reciclar y muy costosos de separar.

#4 James Marshall: Sabe cuanto cuesta el grafeno? Hace 4 años, el m2 de grafeno monocapa costaba alrededor del millon de euros. Ahora mismo veo precios que rondan los 10.000€/m2

Q,

no tengo el dato del peso. BMW dice esto:

«This is the first time a vehicle body made of carbon fibre, and a Drive Module of aluminium have been combined in a series-produced vehicle. This makes our cars at least 250 to 350 kilos lighter than a similar-sized, converted electric vehicle made of steel.»

¿Qué quiere decir esa frase exactamente? No soy capaz de descifrarlo. Eléctrico y «similar sized» no aparece ninguno en la base de datos de km77. Un Zoe mide 4,00 metros. Es mayor que un BMW i3. Pesa 1550 kg. Como es mayor, lo lógico debe ser restar el máximo de la afirmación anterior, 350 kg.

¿Puede pesar 1200 kg? No es un peso sorprendentemente bajo para un coche de 3,80 metros si pensamos en coches con motores de combustión. Pero sí lo es para un coche con baterías.

De todas formas, tenemos que esperar a conocer el peso oficial para realizar comparaciones con base fiable.

fede. La producción de petróleo no caerá de la noche a la mañana. Coches con autonomía inferior 200 km ya supone una reducción sensible de nuestra movilidad. Tarde o temprano dependerá de cada lugar y de cada economía. La energía eólica, aunque inconstante, debemos poder aprovecharla de un modo u otro.

Juan Cris, aunque parece que lo digo yo, en realidad yo no digo nada que no me digan los ingenieros de cada marca sobre estos asuntos. Yo no he estudiado ni la calefacción ni la refrigeración de estos coches. Todos los ingenieros y portavoces de las marcas con ls que he hablado me aseguran que consume más energía calentar los coches eléctricos que refrigerarlos.

Tengo claro que esta afirmación debe acotarse. No creo que sea más costoso energéticamente enfriar un coche 20 grados que calentarlo un grado, pero esta es la información que me dan para los coches eléctricos en general.

ambassador, BMW explica hasta aquí:

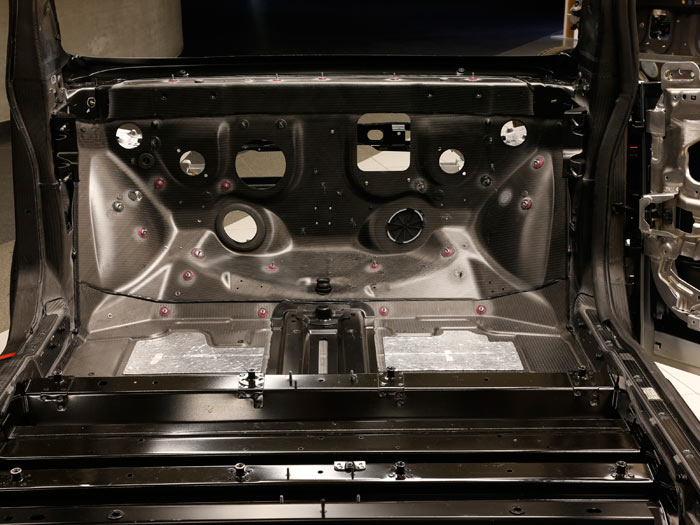

«El módulo Life, es decir la jaula del habitáculo del futuro BMW i3, está compuesto principalmente por polímeros reforzados con fibra de carbono o CRFP, según sus siglas en inglés. »

«SGL ACF obtiene la fibra de carbono en la planta de Moses Lake en los Estados Unidos utilizando un así denominado «precursor», una fibra textil termoplástica de poliacrilonitrilo. Todos los componentes de la fibra se disocian mediante un complejo proceso de varias fases, eliminándose los gases hasta que al final se obtiene fibra de carbono casi pura, con estable estructura de grafito. Estas fibras tienen apenas siete micrómetros (0,007 milímetros), un grosor ínfimo comparado, por ejemplo, con los aproximadamente 50 micrómetros de un cabello humano. Para el uso en el sector automovilístico, más o menos 50.000 de estos filamentos individuales se unen para obtener los «rovings» o «heavy tows» que, a continuación, se enrollan para su uso posterior. Estos compuestos de fibra, además de utilizarse en piezas de automóviles, también se emplean, por ejemplo, en las grandes hélices de aerogeneradores instalados en parques eólicos»

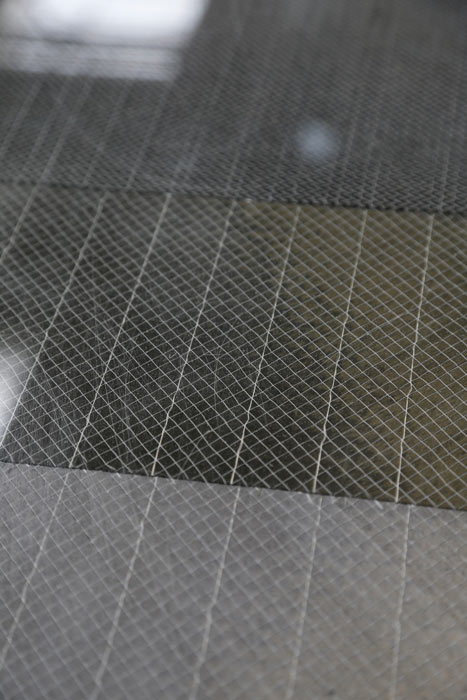

«los haces fibrados producidos en Moses Lake se convierten en láminas de fibras a escala industrial. A diferencia de los tejidos textiles, en los que los hilos están entrelazados o entretejidos, las fibras de carbono se disponen en paralelo y en un mismo plano. Si se las entretejiera o entrelazara, las fibras se arquearían y perderían parte de sus excelentes cualidades. Precisamente la orientación de las fibras en las láminas garantiza las cualidades óptimas de las piezas que con ellas se obtienen. »

«Las láminas de fibra de carbono provenientes de Wackersdorf se procesan en las secciones de prensas de las plantas de Landshut y Leipzig para obtener piezas de carrocería de polímeros reforzados con fibras de carbono. »

«La receta, es decir, la composición, rigidez y geometría de las piezas de polímeros reforzados con fibra de carbono, puede modificarse o adaptarse en cualquier momento durante el proceso de fabricación, dependiendo de las características de cada pieza. Las láminas de fibra de carbono provenientes de la planta de Wackersdorf primero se someten a un proceso de primer moldeo, antes de adquirir su forma definitiva. Una herramienta térmica le confiere al conjunto de láminas su forma estable y tridimensional. Varias de estas piezas moldeadas pueden unirse para formar una pieza de mayor tamaño. De esta manera se obtienen, por ejemplo, piezas de carrocería de grandes superficies, de formas y características que difícilmente pueden obtenerse con chapas de aluminio o de acero. Una vez concluida la fase de confección y moldeo, se procede al siguiente paso que consiste en la aplicación de resina bajo alta presión, según el procedimiento RTM (Resin Transfer Moulding). Aplicando este método RTM de inyección de resina, usual en la industria aeronáutica y de lanchas deportivas, se inyecta resina líquida a gran presión en las láminas en bruto ya moldeadas. El material obtiene su gran rigidez y, por lo tanto, sus extraordinarias cualidades, gracias al compuesto que forman las fibras y la resina, y al posterior proceso de endurecimiento.»

Es más costoso calentar que enfriar… si se pretende calentar con resistencias eléctricas.

Pero si se pone un sistema de bomba de calor (igual que un aire acondicionado, pero al revés, poniendo el evaporador donde el condensador y a la inversa), es más barato calentar que enfriar.

Los equipos de frío, eliminan unos 3 kWh térmicos, por cada kwh eléctrico consumido (rendimiento 300%), las bombas de calor generan unos 4 kWh térmicos, por cada kWh eléctrico consumido (rendimiento 400%), las resistencias generan 1 kWh térmico, por cada kWh eléctrico consumido (rendimiento 100%).

(en realidad en estos equipos no se habla de rendimientos (tanto por ciento), sino de COP, coeficient of performance (en tanto por uno), pero es lo mismo… un rendimiento del 300%, o del 400%, suena raro… es un COP de 3, o de 4).

Pero es cierto lo que indica. Si tenemos que calentar un coche en un ambiente gélido, desde -5ºC grados hasta 20ºC (calentarlo 25 grados… y soportar un gradiente de 25 grados entre el interior y el entorno), se gasta más energía, que si lo tenemos que enfriar desde 35 ºC hasta 25ºC (enfriar 10 grados, y mantener un gradiente térmico de 10 grados entre el interior y el entorno).

Es cierto emprendeitor, bien descrito, pero hasta la fecha no se habían desarrollado equipos de bomba de calor para coches. El primero, el del Renault ZOE. ¡¡Esperamos más bombas de calor, más peltiers, más tecnologías nuevas!!

Javier,

Vamos, que indican cómo producen [como siempre, siendo los más y los mejores], pero no indican cómo los desproducen [si se me permite el palabro]. Con lo importante que es lo segundo, más si se supone que caminamos hacia la economía sostenible.

En fin, nos vuelven a vender chicles gourmet.

Hay algo que no encaja en la ecuación precio/ahorro de combustible. Quien puede permitirse gastarse 30.000 euros en un coche que va a utilizar por la ciudad (poniéndonos en lo más económico de la horquilla de precios) es alguien que, normalmente, y pido perdón por la generalización, no andará mal de dinero. Hay coches urbanos por la tercera parte de lo que cuesta este. Digamos que tiene las características de uso de un segundo coche. Si no se marcha mal económicamente el consumo tampoco debería ser una preocupación. A lo que quiero llegar es que es un coche que no se comprará por que consuma poco, porque eso no será un problema primario (quizás si por la contaminación, pero este no suele ser el criterio predominante para elegir coche) sino que tiene que haber otros motivos para comprarlo. A la ecuación del precio hay que unirle variables como eficiencia, sensaciones de conducción, sonoridad, tranquilidad, conectividad… quizás variables muy subjetivas y complicadas de valorar.

No me cabe duda de que los coches eléctricos son el futuro pero deben tener un precio similar a la competencia y cuando eso sea así esas variables subjetivas tendrán mucho mayor peso. Pero para que la movilidad eléctrica tenga sentido debe dirigirse a un comprador más generalista porque sino quedará reducida a un mercado mínimo. Quizás estemos empezando y primero los coches eléctricos tengan que ser propiedad de clases mas pudientes económicamente, pero, ¿de verdad es necesario que sea así?

Perdón por el ladrillo, pero algunos estamos deseando que no sea una rareza ver un coche eléctrico por las calles y nos da envidia Noruega también respecto a la movilidad.