En palabras de BMW, «EfficientDynamics es el hilo conductor que atraviesa todos los sectores dedicados al desarrollo de modelos nuevos. Los pilares que sustentan esta estrategia son el aumento constante del grado de eficiencia de los motores de combustión, el desarrollo continuo de la tecnología ActiveHybrid, la aplicación de conceptos innovadores en materia de movilidad eléctrica, el uso a largo plazo de hidrógeno como agente energético producido de modo regenerativo, la utilización inteligente de materiales ligeros y la optimización de las propiedades aerodinámicas».

Recientemente acudí a una jornada técnica organizada por BMW en la que cinco seminarios tenían como motivo recurrente el término EfficientDynamics. Tras un “pequeño” madrugón para poder estar en Munich a las 10 de la mañana, comenzamos con el primero, relacionado con la investigación y el empleo de nuevos materiales.

El automóvil cada vez tiene que cumplir normativas se seguridad más exigentes y los clientes requieren más equipamiento. Todo ello conlleva un aumento de peso, un enemigo a la hora de conseguir unos consumos reducidos y, por ende, unas menores emisiones contaminantes, verdadero caballo de batalla en la actualidad para cualquier fabricante (emisiones elevadas impiden cumplir normativas o conllevan unas tasas fiscales más elevadas, lo que encarece el producto).

Algunos ejemplos son el empleo de fibra de carbono para la fabricación del capó (el que nos mostraron pertenecía a un M3 de ensayo pero BMW ya utiliza carbono en, por ejemplo, el techo del M3. El peso de este capó es 3,3 kg más la pintura, que hacen un total de 5 kg; mientras que uno convencional de acero pesa 18 kg. La fibra de carbono se obtiene de los recortes sobrantes en la fabricación de otras estructuras de mayor tamaño; la rigidez de las piezas resultantes es similar a la de acero y su peso un 75 por ciento inferior.

Otro material que se emplea cada vez más es el aluminio. Por ejemplo, las puertas del Serie 5 son de este material y permiten ahorrar 23 kg respecto a unas equivalentes en chapa de acero. O el techo del Serie 7, que supone un ahorro de 5 kg, y el portón trasero de un Serie 5 Gran Turismo, que es de fundición de aluminio y reduce el peso en 13 kg frente al acero.

Otros lugares en donde se utiliza el aluminio u otros materiales ligeros son:

– El soporte de la torreta de la suspensión delantera (- 5 kg).

– El cardán de la transmisión incluyendo sus engranajes frontales (0,8 kilogramos menos en el caso de los modelos equipados con el sistema de tracción total xDrive).

– El tubo exterior de magnesio de la columna de la dirección (reducción de 2 kg, queda en 4,1). Antes era de aluminio, magnesio y hierro.

– El apoyo de material sintético de los pedales y el pedal del embrague de material sintético (pesa 2,2 kg, 1,5 menos).

– El soporte transversal de termoplástico reforzado con fibra de vidrio de la caja de cambios (1 kg de ahorro).

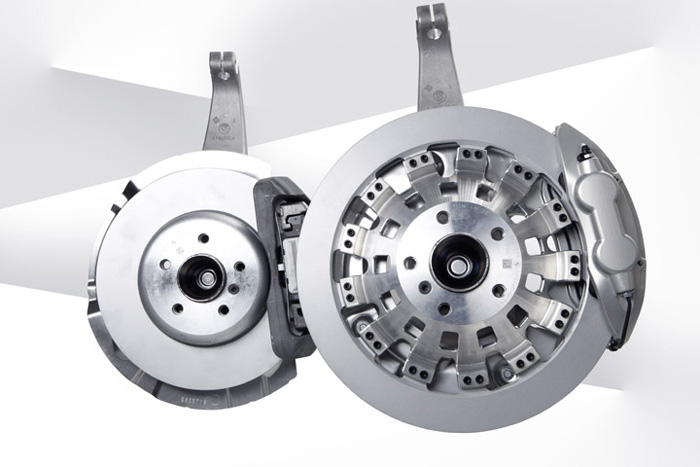

Además del empleo de materiales ligeros, BMW trabaja en nuevos diseños de piezas que también contribuyan a la reducción de peso. Por ejemplo, un sistema de freno compuesto por una pinza de aluminio y un disco de estructura reticulada tiene un peso 8 kg menos que los discos convencionales que utiliza actualmente BMW con discos de freno aligerados, soporte y pinza de aluminio.

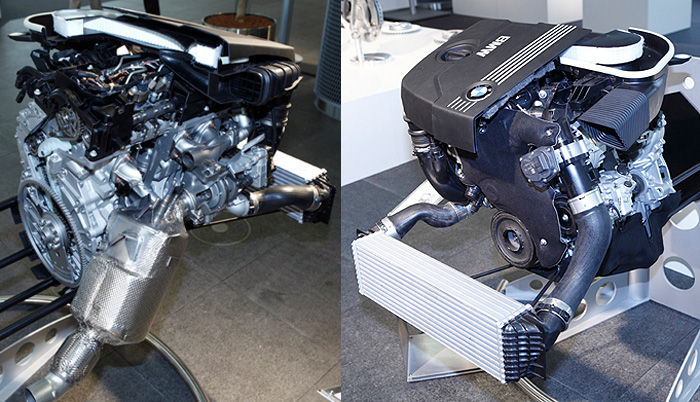

Otra forma de reducir el peso se logra con los nuevos aislamientos acústicos de los motores Diesel. Gracias a ellos es posible puede prescindir de parte del revestimiento de los bajos y del panel que separa el habitáculo del vano motor.

Las partes que se tratan de aislar son el filtro de partículas (encapsulado alcanza más rápidamente su temperatura óptima de funcionamiento cuando se pone en marcha el motor frío); los ruidos provenientes del cárter del cigüeñal y de la culata —tienen una frecuencia muy alta, por lo que son percibidos como ruidos muy molestos— (se coloca una pieza de espuma junto a la cadena de la distribución); y el cárter de aceite, que transmite los ruidos originados en el cárter del cigüeñal y por el propio cigüeñal.

Yo tuve un Bmw serie 5 e39 de 1997 (525tds)… creo que fue de los primeros en utilizar algo de aluminio (corregidme si me equivoco)… lo jubilé (vendí) con 485.000 Km… creo que es el mejor coche que he tenido jamás, al menos con el que he realizado más kilomentros con una satisfacción rozando el 10. Espero que el 320d Ed esté a la altura.

Hola a todos.

Gracias por el artículo Alfonso.

Lo que creo que el gran público desconoce es que muchos de estas «innovaciones eficicientes» no son solamente mérito de BMW, sino también de sus proveedores.

Y lo que no entiendo es que ahora se extienda el uso del aluminio cuando hace muchos años que ese material está ahí, y no es barato ni abundante precisamente.

Saludos desde Zgz.

@ 2, cierto es ello… hemos hablado varias veces de este tema por estos «foros»… por cierto, el que sustenta la puerta de aluminio del Serie 5 en la foto ¿no es el padre de McGiver?…

El aluminio sí es muy abundante. Después del silicio y el oxígeno, es el aluminio es el tercer elemento más abundante de la corteza terrestre.

Pero es muy caro de obtener por la energía que cuesta su procesamiento.

Lo del hidrógeno, es poco realista. Hablan de él como «agente energético producido de modo regenerativo».

Nunca he oido hablar de un «agente energético» (un agente energético puede ser «iberdrola»). Se suele hablar de «vector energético», como de un elemento o sistema para cambiar de un tipo de energía a otro (en este caso, de cinética, a potencial).

Pero usar el hidrógeno para las «frenadas regenerativas» (que es lo que parece querer decir(, obligaría a llevar gran cantidad de agua (para extraer el hidrógeno). Y una célula de combustible para quemarlo de forma eficiente. O sea, más peso y complejidad.

Y sería una posibilidad… pero resulta que dentro de esta década o a principios de la siguiente tendremos baterías de nanotubos de carbono a cuatro duros, ligeras y con alta capacidad de almacenamiento que se utilizarán hasta para los sacapuntas.

O sea, que no se tendrá que llevar agua para sacar hidrógeno en las frenadas, sino que se llevarán baterías que se cargarán con la frenada y luego apoyarán el motor térmico en un sistema parecido al IMA de Honda (o al KERS)… y eso si no es que directamente se prescinde de dicho motor térmico.

@4 sí estoy de acuerdo; quería decir más o menos que el aluminio es una materia prima muy demandada y por ello siempre escasa y cara.

(En Balay Zgz. estuvieron a punto de quedarse sin aluminio para fabricar lavadoras porque China aumentó la demanda de manera espectacular hace varios años).

@1, durante tres años conduje un BMW y concuerdo en que tienen un tacto muy especial dificil de encontrar en otros vehiculos.

Me parece curioso como quitan 0.8kg, o 1kg, parece que estén montando un Lotus o un Caterham, en los que los propietarios bajan gramos de donde sea para poder sacar un mejor peso potencia. Está claro que todo suma, pero en un coche de 1.5 o 2T bajar 1 kg de una pieza creo que es un esfuerzo poco útil, no como el techo, las puertas, etc. en las que se bajan 10kg.

El capó pesa 3.3 k mas la pintura y eso son 5k?

Lleva 1.7k de pintura?

No termino de verlo.

Lo demás me parece un gran avance.

Lo que no entiendo es el afán por montar mil cachivaches con motores eléctricos que arruinan el resultado final del conjunto.

Por ejemplo los asientos calefactados y ventilados y regulados y nosequemásados…pueden legar a pesar más que un Simca 1000.